目前环保政策要求电站锅炉NOx浓度排放合格的标准是控制小时均值,未对排放的实时值提出要求。为进一步减小电站锅炉NOx的排放浓度,提高脱硝系统运行稳定性,**限度发挥脱硝系统的潜力,通过研究和优化电站锅炉影响NOx生成和脱除的各影响因素,实现了NOx排放浓度实时值均达标,同时提高了锅炉热效率。在锅炉升降负荷的变工况时段避免了短时超标的现象,在系统的安全、稳定及经济性方面取得了良好的效果,并大大降低了运行人员日常操作调整的工作量。

关键词:电站锅炉;选择性催化还原法(SCR);精细化控制;NOx;

某电厂1号、2号机组为国产1000MW超超临界压力燃煤发电机组,锅炉采用上海锅炉厂引进ALSTOM技术制造的超超临界、一次中间再热、全钢结构、露天布置、双切圆八角喷燃、平衡通风、固态排渣螺旋管圈、Π型锅炉。设计煤种为内蒙古准格尔煤和印尼煤按1∶1配比的混煤,校核煤种为印尼煤。

烟气脱硝系统采用选择性催化还原法(SCR),系统布置于省煤器之后,空预器之前,属于高尘布置方式。共布置3层催化剂,其中上面2层为板式催化剂,第3层为蜂窝式催化剂。在设计煤种及校核煤种、锅炉**工况(BMCR)、处理100%烟气量条件下脱硝装置脱硝率保证值大于80%。

针对该厂1号、2号锅炉的技术特点和细微特性差别,通过对运行参数和逻辑进行大量的研究和优化,实现了烟囱NOx排放浓度实时值均达标,为了提高脱硝系统运行的稳定性,**限度发挥脱硝系统的潜力,同时详细分析了设备指标、优化研究情况及效益。

1运行氧量、风量及配风优化

在燃烧过程中,生成NOx的途径有3种:空气中氮在高温下氧化产生,称为热力型NOx;由于燃料挥发物中碳氢化合物高温分解生成的CH自由基与空气中N2反应生成HCN和N自由基,再进一步与O2作用以极快的速度生成NOx,称为快速型NOx;燃料中含氮化合物在燃烧中氧化生成NOx,称为燃料型NOx。在锅炉燃烧过程中,燃料型NOx是生成NOx的主要来源,占65%~85%。燃料型NOx的形成与煤的热解产物和火焰中的O2浓度密切相关,其中O2浓度及其分布状况对NOx的产生起决定性作用。如果在主燃烧区延迟煤粉与O2的混合,造成燃烧中心缺氧,可使绝大部分气相氮和部分焦炭氮转化为N2。另外,煤中的挥发性成分,特别是还原性成分的增加,会对NOx浓度的降低产生积极的作用。但是,运行氧量过低,又会导致煤粉燃烧的过量空气系数不足,造成飞灰含碳量升高,增加锅炉的未燃尽损失。另外,过低的运行氧量还可能会引起炉膛因还原性气氛增加而加重锅炉受热面的结焦或高温腐蚀。

因此,运行氧量的确定对于锅炉的安全、环保、经济运行至关重要。结合长期的运行经验并经过大量的试验后,对运行氧量、风量及配风进行优化。

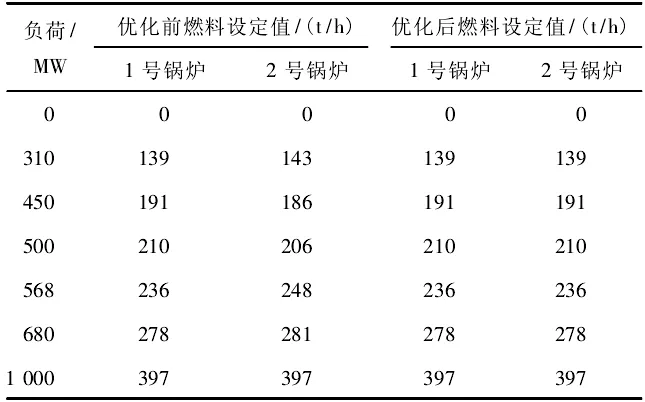

目前2台锅炉不同负荷下的燃料设定值如表1所示。经过长期运行发现此燃料控制逻辑存在2个问题:

1)实际燃料量与该燃料设定值相除后的系数函数作为运行氧量的修正系数,因燃料设定值不同,而所烧煤种基本相同,导致450~500MW低负荷时2号锅炉运行氧量高于1号锅炉;

2)568~680MW时因2号锅炉燃料量比1号锅炉高,导致升降负荷时后墙水冷壁悬吊管易超温,从正常运行的433℃升至505℃左右(报警值为498℃)。

表1优化前后2台锅炉的燃料设定值与负荷的关系

燃料设定值修改为与1号锅炉相同(表1)

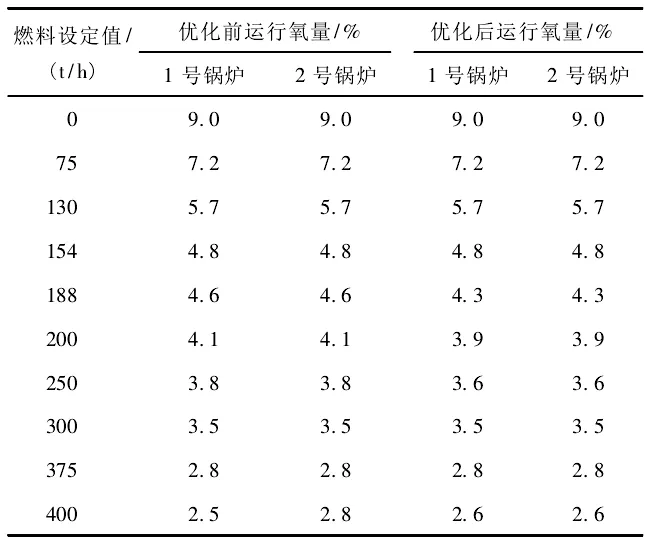

2台锅炉燃料设定值对应的运行氧量如表2所示。在运行中主要的问题是1号锅炉满负荷时,因运行氧量过低,导致尾部烟道CO浓度偏高,实测最高值可达1191mg/m3。1000MW负荷时,因运行氧量设置偏高,导致相同负荷下,2号锅炉SCR系统入口NOx浓度高于1号锅炉,对于2号锅炉环保运行不利。经过综合比较,将2号锅炉不同负荷下的,且就地调整燃尽风水平摆角,减少燃烧偏斜。同时,将1号锅炉燃料设定值400t/h对应的运行氧量由2.5%升至2.6%,2号锅炉由2.8%降至2.6%,188~250t/h对应的燃料设定值下调,其余各燃料设定值对应的运行氧量不变(表2)。

表2优化前后燃料设定值与运行氧量的关系

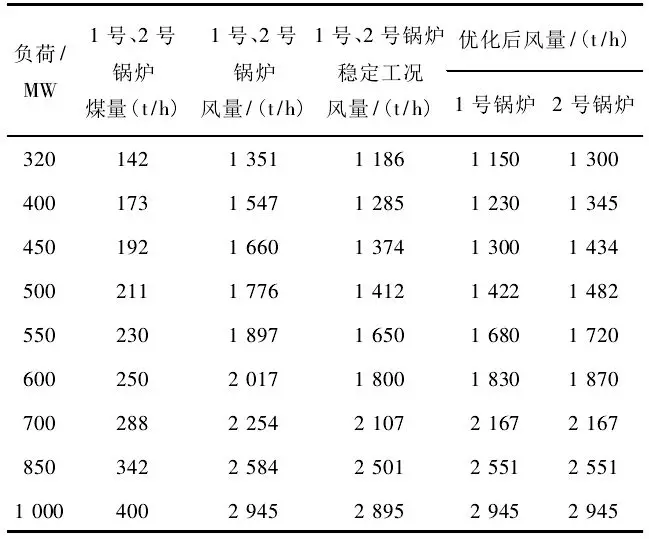

在变负荷阶段,系统按风煤比曲线进行控制,当锅炉负荷稳定后转为运行氧量控制,因优化前的风煤比曲线设置不合理,风量偏大,且未考虑2台锅炉的细微差异,风煤比曲线相同,锅炉变负荷过程中的风量比稳定负荷时高,700MW以下低负荷时,随着负荷的增加风量偏差逐渐增大,在500MW时甚至达到20%以上,导致400~700MW变负荷过程中锅炉运行氧量偏高,造成炉膛出口NOx浓度偏高。同时,锅炉总风量升高,增加排烟损失,降低了锅炉热效率。因此,对1号、2号锅炉原风煤比曲线进行调整,以稳定工况下的风量为标准,根据1号、2号锅炉的细微特性差别,适当增加风量优化变负荷时的工况,调整前后风煤比如表3所示。

表3风煤比曲线优化

通过调整风煤比,将锅炉升降负荷时的风量设定曲线设置为接近稳定运行时的风量,并根据2台锅炉的运行特性做局部差别优化,重点降低320~700MW的风量设定曲线,500MW时1号和2号锅炉的风量由1776t/h分别降至1422和1482t/h,降低了354和294t/h,降低比例为19.9%和16.6%。调整后SCR系统入口的NOx浓度大幅降低,在400~600MW负荷内从200mg/m3降至110mg/m3,降低45%左右,效果明显。

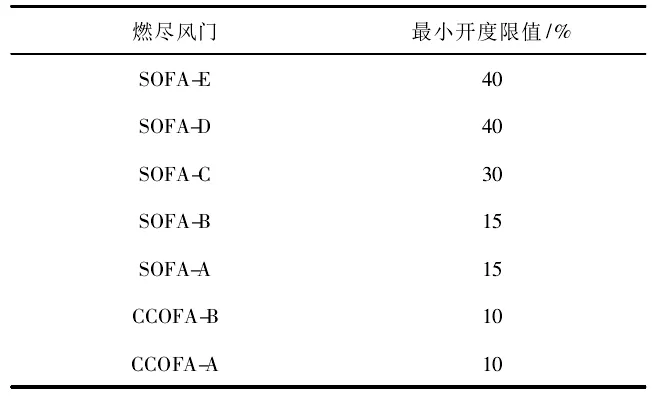

燃烧方式采用低NOx同轴燃烧系统(LNCFS),煤粉燃烧器布置在四角和前后墙中间、双切圆燃烧。主燃烧器分6层布置,共48只煤粉喷口,燃尽风喷嘴共7层56个,分为2层CCOFA(close-coupledoverfireair)风和5层SOFA(separatedoverfireair)。LNCFS系统控制NOx浓度的主要方法是建立早期着火和使用控制氧量的燃料/空气分段燃烧技术,将燃烧所需要的空气量分成两级送入,一级所用的过量空气系数烧煤时为0.8~0.9,其余空气在燃烧器上方以燃尽风的形式送入,使燃烧分两级完成。但在降负荷及低负荷运行时,根据现有的控制逻辑,为了维持二次风箱压力,会减小各燃尽风门开度,燃尽风量过小,不利于空气分级燃烧,导致炉膛内生成的NOx浓度大幅上升。因此,设置SOFA、CCOFA风门的最小开度限值,在降负荷时,各燃尽风门自动关至最小开度限值,维持各层二次风量的分配比例,保障燃烧时有充足的燃尽风来抑制热力型NOx的生成。各风门最小开度限值如表4所示。

表4燃尽风门最小开度限值

1.4.1降低SCR系统入口NOx浓度

经运行氧量优化及燃烧区域配风调整,在燃烧器区域内,由于缺氧,燃烧处于贫氧状态,燃烧速度和温度降低,因而抑制了热力型NOx的生成。另外燃烧生成的CO和NO以及燃料中N分解成的中间产物相互作用,同样也抑制了燃料型NOx的生成。优化后的近2个月,1号、2号锅炉SCR系统入口NOx浓度和去年同期同负荷下的NOx浓度如表5所示。在线监测系统统计数据显示,1号、2号锅炉各负荷对应的SCR系统入口NOx浓度都比优化前下降,平均下降40.9mg/m3,平均下降率为22%,尤其在低负荷时下降率较大,降低了锅炉运行的环保压力,有利于减少SCR系统喷氨量。

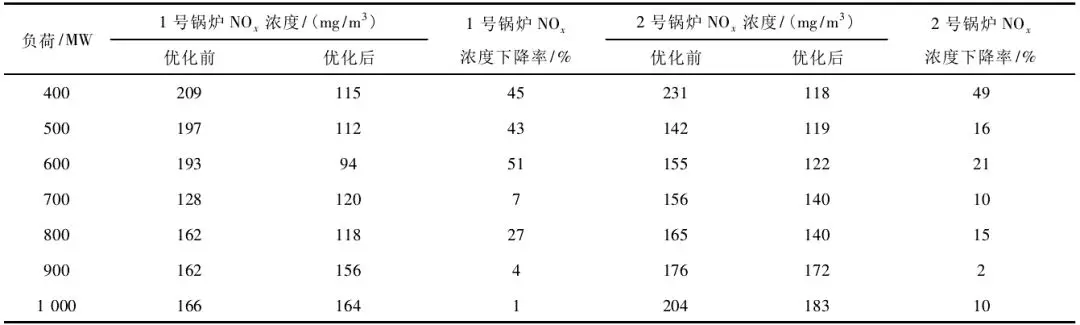

表5优化前后SCR系统入口NOx浓度对比

1.4.2提高锅炉热效率

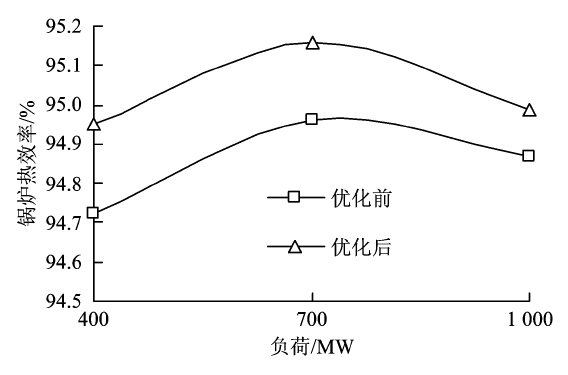

经过风煤比曲线优化,降低了变负荷过程中的风量突增,在不提高飞灰可燃物含量的情况下降低了锅炉总风量,减少了锅炉排烟损失;同时,由于燃烧区域配风调整,在燃尽风区域中将足够的空气以二次空气的形式送入,使未燃尽的碳氢化合物进一步燃尽,从而提高了锅炉热效率。以1号锅炉为例,经过运行氧量、风量优化及配风优化后,不同负荷下锅炉热效率对比如图1所示。从图1可以看出,400MW时锅炉热效率从94.72%升至94.95%。

图1优化前后锅炉效率对比

通过运行氧量、风量优化及配风调整,降低SCR系统入口NOx浓度的同时提高了锅炉热效率。经核算,平均提高锅炉热效率0.2%,折合降低发电煤耗0.6g/(kW·h)。

2 SCR系统控制逻辑优化

在锅炉负荷降低过程中,SCR系统入口NOx浓度会快速上升,因SCR系统内化学反应较慢,喷氨调节阀调整滞后,导致锅炉降负荷过程中NOx排放浓度波动,可能会引起瞬时值超标。

增加1号、2号锅炉低负荷期间降负荷时的脱硝效率自动偏置设定:

1)动作条件。锅炉负荷低于650MW并处于降负荷过程中,自动增加A、B侧SCR效率设定值5%。

2)自动复位条件。降负荷过程结束并且A、B侧SCR系统出口NOx浓度均不大于50mg/m3。

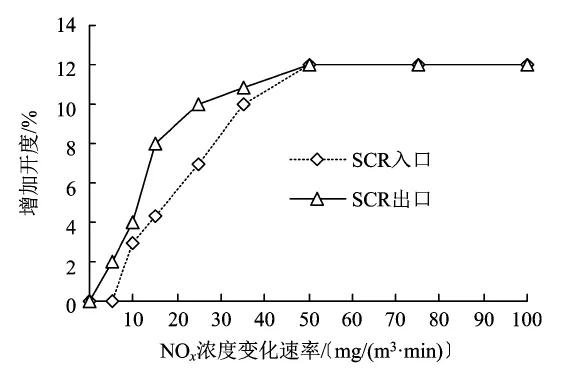

增加1号、2号锅炉SCR氨气调节阀的前馈控制逻辑,防止调节阀动作滞后而引起NOx排放浓度大幅波动。SCR系统入口或出口NOx浓度上升速度较快时〔NOx上升速度不小于5mg/(m3·min)〕,提前开大氨气调节阀的开度,SCR系统入口或出口NOx浓度变化速率与氨气调节阀开度偏置关系如图2所示。

图2NOx变化速率与调节阀开度偏置对应曲线

2.2设置SCR系统进出口及烟囱出口NOx浓度过高的保护逻辑

增加SCR系统出口NOx浓度过高时的氨气调节阀逻辑:脱硝系统CEMS(continuousemissionmonitoringsystem)仪表吹扫后延时5min,A侧或B侧SCR系统出口NOx浓度不小于60mg/m3时,对应侧氨气调节阀开度增加10%,脉冲30s;NOx浓度不小于75mg/m3时,对应侧氨气调节阀开度增加30%,脉冲50s,然后恢复PID(比例-积分-微分控制器)自动调节。

锅炉负荷不大于650MW,锅炉降负荷过程中,增加SCR系统入口NOx浓度过高时的氨气调节阀逻辑:SCR系统入口NOx浓度不小于200mg/m3,对应侧氨气调节阀开度增加10%,脉冲30s;SCR系统入口NOx浓度不小于250mg/m3,对应侧氨气调节阀开度增加20%,脉冲40s;SCR系统入口NOx浓度不小于300mg/m3,对应侧氨气调节阀开度增加30%,脉冲50s。

烟囱出口NOx浓度折算值不小于65mg/m3时,A、B侧氨气调节阀开度增加5%,脉冲15s。

2.3设置调节阀自动状态的最小开度,防止低负荷喷氨过多

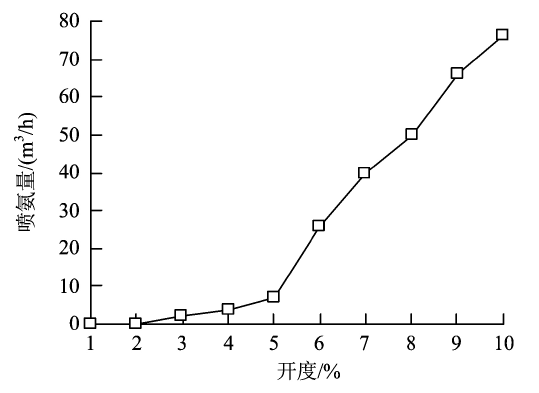

目前脱硝系统通过大量的逻辑优化和运行调整工作已基本可以保证NOx排放浓度瞬时值不超标,脱硝平均效率可以达到大于80%的要求,但在低负荷阶段存在脱硝效率偏高的问题。原因是喷氨调节阀设计裕量偏大,锅炉负荷降至500MW以下,保持最小开度5%左右时,喷氨调节阀偏大,低开度时喷氨量特性不佳。以2B喷氨调节阀为例,锅炉负荷降至500MW以下,5%开度时喷氨量为7.1m3/h,流量不足,而6%开度时,喷氨量为24m3/h,流量过大。经过试验,调节阀开度与喷氨量的对应关系如图3所示。从图3可以看出,调节阀开度大于5%时,喷氨量急剧上升,易导致喷氨过量。

图3喷氨调节阀开度与流量对应曲线

为解决上述问题,设置喷氨调节阀自动状态的最小开度,SCR效率偏差控制PID的下限由-0.7调至-0.8,减缓低开度时调节阀的响应速度,实现了低开度时稳定喷氨,避免了脱硝系统的波动。

因CEMS仪表在定期自动吹扫时,测量值会维持当前值,如果此时锅炉运行工况波动,待吹扫结束后,NOx浓度测量值会突变,引起脱硝系统工况剧烈波动。为解决此问题,将喷氨调节阀逻辑进行修改:A侧CEMS仪表吹扫状态时,A喷氨调节阀开度=A喷氨调节阀当前开度+B喷氨调节阀开度的正变化量;B侧CEMS仪表吹扫状态时,B喷氨调节阀开度=B喷氨调节阀当前开度+A喷氨调节阀开度的正变化量。

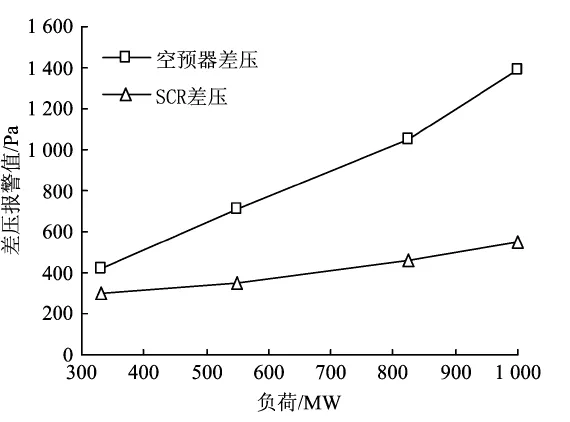

锅炉尾部烟气脱硝后形成的硫酸氢氨容易粘附在SCR催化剂及空预器换热元件表面,硫酸氢氨沉积后与烟气中的灰形成坚硬的灰块,容易引起SCR催化剂及空预器堵塞。目前锅炉空预器、SCR系统仅有1个锅炉满负荷时的报警值,而锅炉在长期低负荷运行时,无法监测系统的差压是否有上升趋势,无法及时提醒运行人员,随负荷变化的适应性较差。为预防空预器、SCR催化剂堵塞,提醒运行人员提前调整,增加了1号、2号锅炉空预器和SCR催化剂在不同锅炉负荷下的报警值,当差压达到该报警值后延时30s分别发“空预器差压高”、“SCR差压高”三级报警,如图4所示。

图4空预器与SCR催化剂差压高变量报警设定曲线

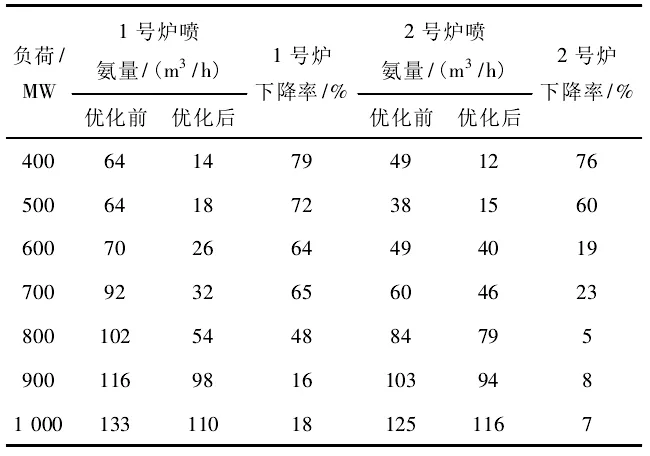

2.6.1降低SCR系统喷氨量

通过SCR系统大量逻辑优化,在变负荷及SCR系统进出口NOx浓度变化时进行预控,低负荷时降低效率偏差控制PID的下限,降低最小喷氨量。另外,运行氧量、风量及配风优化使SCR系统入口NOx浓度降低。优化前后1号、2号锅炉SCR系统喷氨量统计结果如表6所示。由表6可知,各负荷下优化后SCR系统喷氨量都有所降低,尤其低负荷时喷氨量降幅较大。SCR系统喷氨量平均降低28.2m3/h。

表6优化前后SCR系统喷氨量对比

2.6.2降低NOx排放浓度,保证实时值达标

优化前后各月NOx排放浓度如图5所示。其中2016年8—12月为优化前,2017年1—2月为优化中,3—8月为优化后。由于1号锅炉11月进行检修,该月无排放数值。从图5可以看出,2月之前,1号、2号锅炉NOx月平均排放浓度为47.3~72.8mg/m3;2月之后经过逻辑优化等精细化调整,NOx月平均排放浓度大幅降低,为30.3~46.4mg/m3,优化效果显著。

图5优化前后NOx月平均排放浓度对比

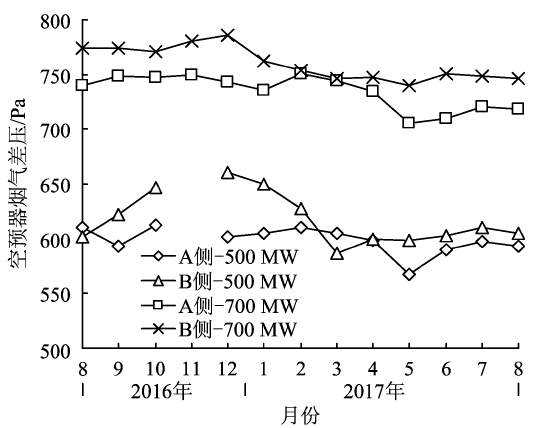

2.6.3降低空预器进出口差压,防止堵塞

优化前后各月的日平均负荷为500~700MW,1号锅炉该负荷段空预器烟气差压统计如图6所示,其中2016年8—12月为优化前,2017年1—2月为优化中,3—8月为优化后。从图6可知,经运行氧量优化及喷氨量调整后,空预器烟气差压有所降低。

图6优化前后空预器差压对比

3效益分析

针对锅炉及SCR系统的运行情况,经运行氧量、风量、配风优化及SCR系统控制逻辑优化等精细化调整,实现了控制NOx排放浓度实时值合格的目标,取得了良好的效果。单台锅炉降低发电煤耗0.6g/(kW·h),平均降低喷氨量为28.2m3/h,提高了锅炉的经济效益和环保效益。

单台锅炉按利用时间5000h/a计算,发电量为50亿kW·h/a,可节约标准煤3000t/a,全厂2台锅炉可节约标准煤6000t/a。每台锅炉每年降低喷氨量为387.5t/a,2台锅炉可节省喷氨量775.0t/a,减少NOx排放量307.8t。

4结论

(1)优化不同负荷下的燃料设定值,避免煤量过小引起的运行氧量偏高,同时优化运行氧量设定曲线,降低了400~700MW负荷时的NOx生成量和1000MW负荷时的CO浓度。

(2)根据1号、2号锅炉细微特性的差别,对原风煤比曲线进行调整,降低变负荷工况时的运行氧量和NOx生成量。

(3)设置SOFA、CCOFA风门的最小开度限值,在降负荷时,维持各层二次风量的分配比例,保障燃烧时有充足的燃尽风来抑制热力型NOx的生成。

(4)增加变负荷及出口NOx浓度变化时的预控逻辑,根据NOx浓度变化速率提前开大氨气调节阀的开度。

(5)增加SCR出口NOx浓度过高时的氨气调节阀开度增加的逻辑,控制NOx排放浓度达标。

(6)设置喷氨调节阀自动状态的最小开度,减缓低开度时调节阀的响应速度,实现了低开度时稳定喷氨。

(7)优化CEMS仪表吹扫进行时的控制逻辑,避免仪表自动吹扫时锅炉工况变化引起的脱硝系统工况剧烈波动。

(8)增加空预器、SCR催化剂差压高动态报警,在中低负荷设备差压升高时,提醒运行人员提前调整。

本文发表于《环境工程技术学报》2018年 11月

作者简介:张广才,男,工程师,硕士,主要从事火电厂锅炉节能、环保、优化改造及运行管理、设备检修等方面的工作和研究.